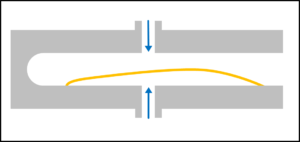

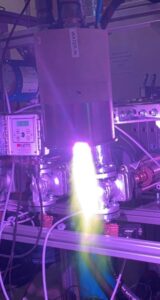

Hohlkathode

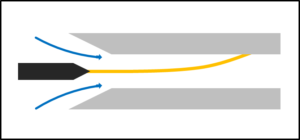

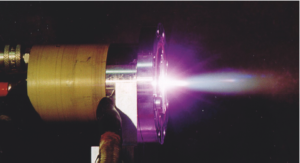

Stabkathode

Bei Gleichstrom-Lichtbogenentladungs-Plasmabrennern ist die Wahl der Kathode entscheidend. Thermoemissionskathoden (Heißkathoden) verwenden beheizte stabförmige Oberflächen für die thermionische Emission und erzeugen einen stationären Plasmalichtbogen. Hohlkathoden (Kaltkathoden) hingegen haben eine kalte Elektrode mit einem mit Puffergas gefüllten Hohlraum, was zu nicht stationären Lichtbogenflecken führt, die die Lebensdauer erhöhen und den Verschleiß minimieren. Die Thermoemission beruht auf der wärmeinduzierten Elektronenemission, während Hohlkathoden die Puffergasionisation nutzen. Beide Methoden erzeugen Plasmalichtbögen unter Hochspannung, wobei bei Thermoemission die Stabilität und bei Hohlkathoden die Haltbarkeit im Vordergrund steht.

Bei diesem Verfahren wird neutrales Gas durch Energiezufuhr in einen Plasmazustand versetzt. Die Hochspannung an den Elektroden erzeugt ein elektrisches Feld, das die Elektronen zum Ausbrechen anregt. Die freigesetzten Elektronen und die gebildeten Ionen bilden ein Plasmagemisch.

Die Rolle des Lichtbogens bei der Ionisierung:

Die beschleunigten Elektronen stoßen mit dem neutralen Gas zusammen und verursachen eine weitere Ionisierung. Die vom Lichtbogen erzeugte intensive Hitze trägt zur Gasionisierung bei und erzeugt ein hoch energetisiertes Plasma. Die Rolle des Trägergases (z. B. Argon) im Dampfplasma:

Trägergase wie Argon erleichtern und stabilisieren den Plasmaprozess: Im Dampfplasma trägt Argon den eingeleiteten Wasserdampf und unterstützt die Ionisierung und den Transport des verdampften Materials. Argon, das inert und nicht reaktiv ist, erhält den Plasmazustand aufrecht und sorgt für eine kontrollierte Umgebung. Der Lichtbogen des Plasmabrenners und Trägergase wie Argon tragen synergetisch zur Ionisierung bei und ermöglichen kontrollierte und effiziente Prozesse in verschiedenen Anwendungen.

zwischen 1 und 100 kW elektrischer Leistung für verschiedene Anwendungen, wie z. B. Spaltanlagen zur FCKW-Entsorgung, Abfallbehandlung, Konditionierung von Pyrolysegasen, etc., verfügbar.

zwischen 1 und 100 kW elektrischer Leistung für verschiedene Anwendungen, wie z. B. Spaltanlagen zur FCKW-Entsorgung, Abfallbehandlung, Konditionierung von Pyrolysegasen, etc., verfügbar.